DE NOMBREUX AVANTAGES, UN SEUL BESOIN

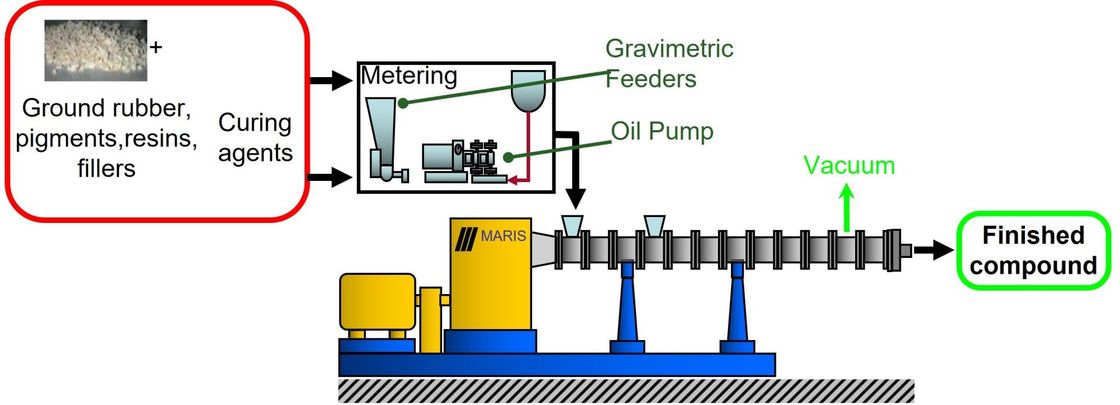

Le processus continu n'a qu'un seul besoin : que l'ingrédient principal, le caoutchouc (généralement sous forme de pains) soit rendu fluide par broyage dans un broyeur, obtenant une taille pouvant être introduite dans l'extrudeuse.

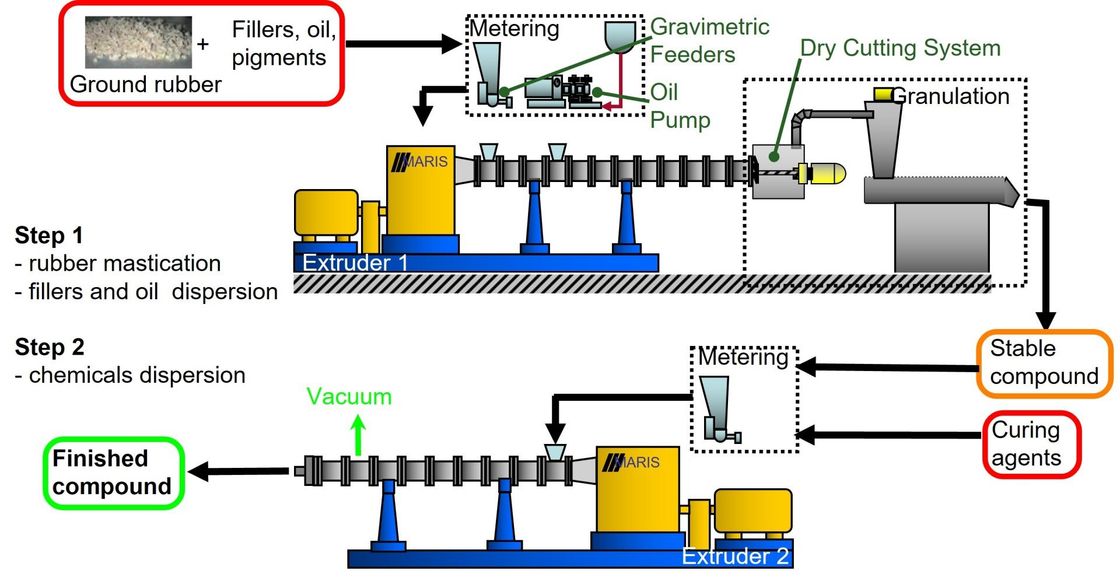

Nous proposons deux types de processus continus :