VIELE VORTEILE, EINE EINZIGE VORAUSSETZUNG

Für das kontinuierliche Verfahren gibt es nur eine Voraussetzung: Der Hauptbestandteil Gummi (in der Regel in Form von Blöcken) muss durch Mahlen in einer Mühle auf eine Größe gebracht werden, die dem Extruder zugeführt werden kann.

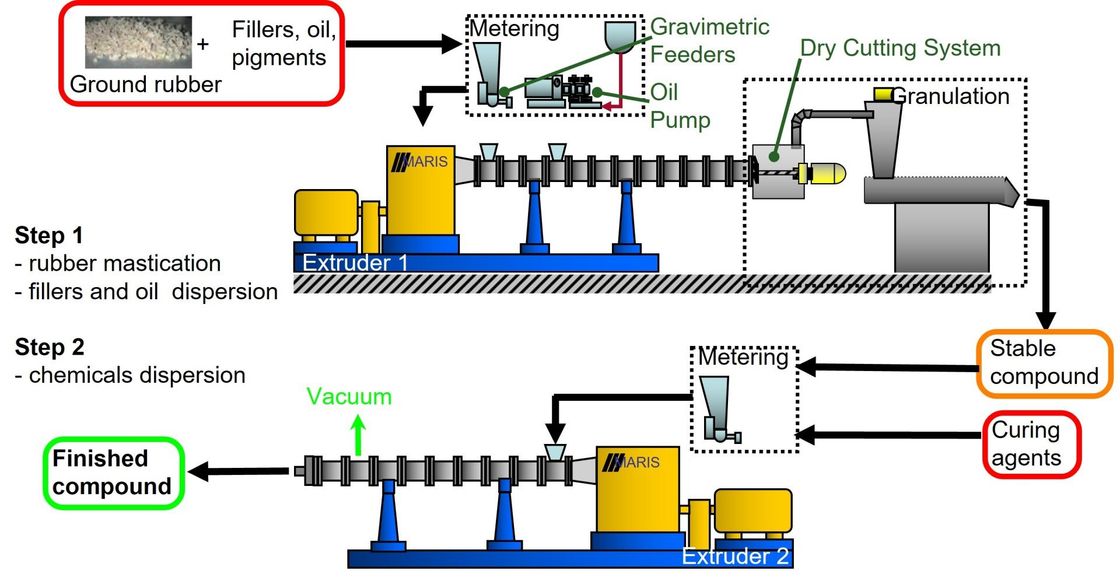

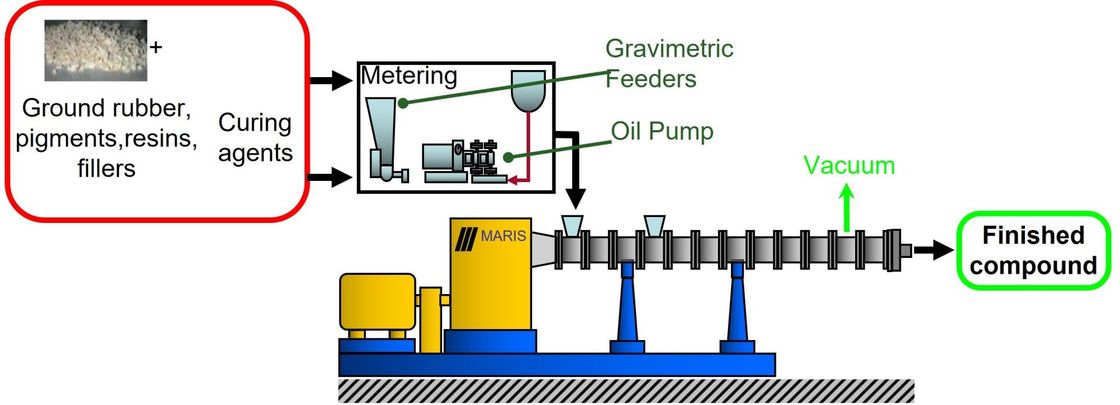

Wir schlagen zwei Arten von kontinuierlichen Prozessen vor: