KLEBSTOFFE

Dank unserer langjährigen Erfahrung in der Branche konnten wir die Technologie des gleichlaufenden Doppelschneckenextruders für die kontinuierliche Herstellung der folgenden Klebstofftypen optimieren:

- HOT-MELT-SCHMELZKLEBSTOFF

- LÖSUNGSMITTELHALTIGER KLEBSTOFF

- TOTAL-SOLID-KLEBSTOFF

Traditionell erfolgt die Herstellung dieser Art von Produkten im Batch-Verfahren, das jedoch einige kritische Aspekte aufweist, die sich wie folgt zusammenfassen lassen:

- Schwierigkeit der Reproduzierbarkeit, da jede Produktionscharge unterschiedliche Merkmale aufweisen kann

- Schwierigkeiten bei der Reinigung

- eine hohe Anzahl von aufeinander folgenden Phasen

- Einbindung des Bedieners in fast jeden Schritt des Prozesses. Dies führt zu einer längeren Exposition des Bedieners gegenüber den verwendeten Chemikalien und damit zu Gesundheits- und Sicherheitsrisiken

- geringe Automatisierung

Diese können jedoch durch den kontinuierlichen Prozess mit unserem gleichlaufenden Doppelschneckenextruder überwunden werden, der die folgenden Vorteile aufweist:

- leichte Reproduzierbarkeit

- leichte Reinigung. Das Schneckenprofil des gleichlaufenden Doppelschneckenextruders ist selbstreinigend und ermöglicht daher einen schnellen Wechsel von einer Rezeptur zur anderen.

- geschlossenes System und sichereres Verfahren für den Bediener, da er den verwendeten Chemikalien weniger ausgesetzt ist

- vollautomatisches Verfahren, bei dem die Rezepturbestandteile mit Hilfe gravimetrischer Dosiereinheiten präzise dosiert werden

- kontinuierliche Überwachung der Prozessparameter

KONTINUIERLICHER HOT-MELT-SCHMELZKLEBSTOFF

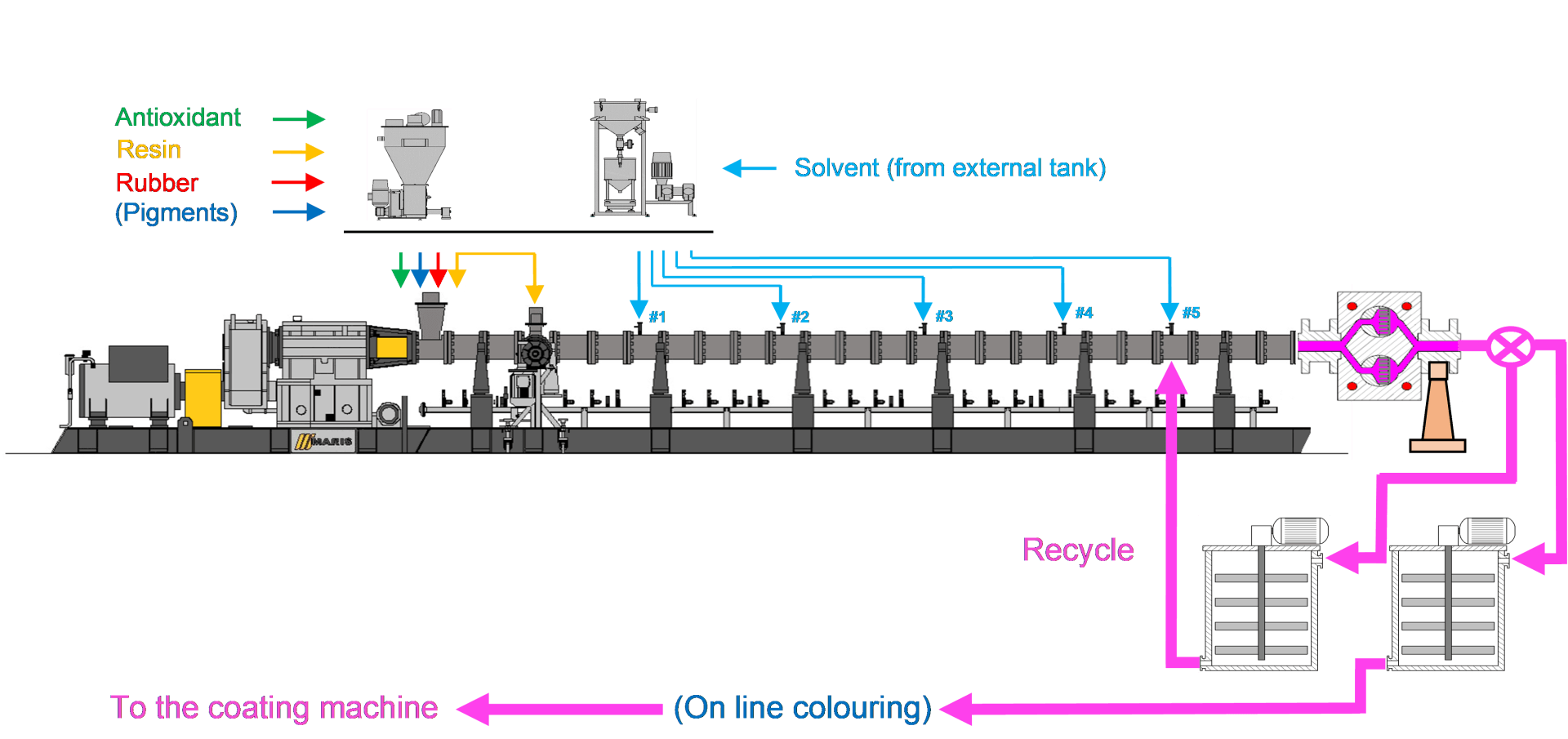

Abbildung 1 zeigt ein typisches Layout für die kontinuierliche Produktion von Hot-Melt-Schmelzklebstoffen.

Abbildung 1

LÖSUNGSMITTELHALTIGER KLEBSTOFF

Die diskontinuierliche (herkömmliche) Herstellung von lösungsmittelhaltigem Klebstoff weist folgende kritische Aspekte auf

- hoher Anteil an Lösungsmittel (zwischen 65 % und 70 %);

- große Mengen an lösungsmittelhaltigem Klebstoff im Produktionsbereich aufgrund der großen Abmessungen der Dissolver

- lange Verdampfungszeiten der Lösungsmittel

- hoher Energieaufwand für die Lösungsmittelverdampfung

- große Mengen an Lösungsmitteln, die in der Produktionsumgebung verteilt sind

- geringer Automatisierungsgrad

Dank unserer großen Erfahrung in diesem Bereich bieten wir kontinuierliche Produktionssysteme an, die diese Probleme überwinden:

- kann der Anteil der Lösungsmittel um bis zu 40 % reduziert werden

- geringe Menge an lösemittelhaltigem Klebstoff im Produktionsbereich

- kürzere Verdampfungszeiten der Lösungsmittel

- weniger Energie für die Verdampfung des Lösungsmittels

- geschlossenes System und drastische Reduzierung der Lösungsmittel, die in der Arbeitsumgebung verteilt werden

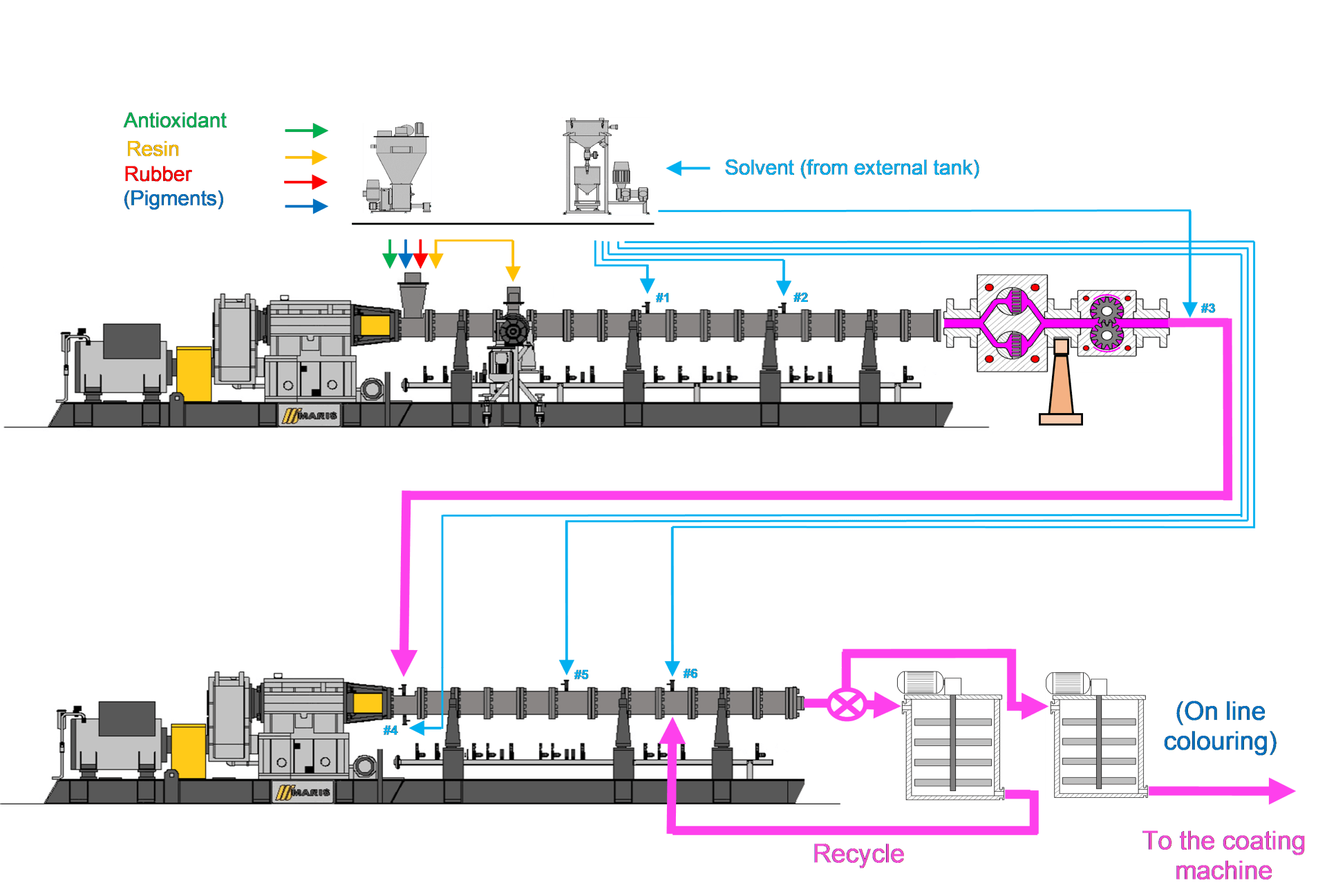

Es gibt zwei Arten von Produktionssystemen: one step (Abbildung 2) und two steps (Abbildung 3), beide Verfahren wurden patentiert.

ONE STEP

PATENTIERT

Abbildung 2

TWO-STEPS

PATENTIERT

Abbildung 3

Das zweistufige Verfahren ist zwar aufgrund der großen Anzahl von Komponenten komplizierter, bietet aber mehr Flexibilität und eine höhere Stundenleistung bei gleicher Rezeptur.

TOTAL-SOLID-KLEBSTOFF

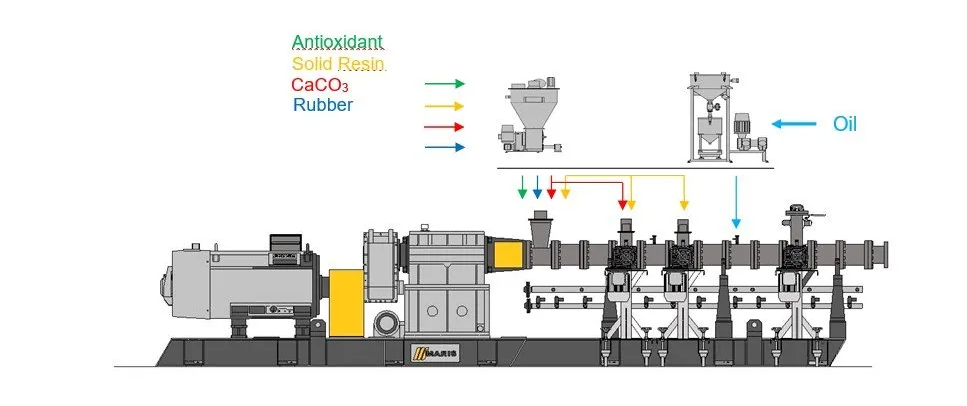

Abbildung 4 zeigt ein typisches Layout für die kontinuierliche Produktion von Total-Solid-Klebstoff.

Abbildung 4

F.lli Maris S.p.A.

Corso Moncenisio, 22

10090 Rosta (TURIN) - Italien

TEL: +39 011 956 7925

FAX: +39 011 956 7987