TANTI VANTAGGI UNA SOLA ESIGENZA

Il processo continuo ha una sola necessità: che l’ingrediente principale, la gomma (in genere sotto forma di pani) sia resa free flowing mediante macinazione in un mulino ottenendo una pezzatura di dimensione alimentabile nell’estrusore.

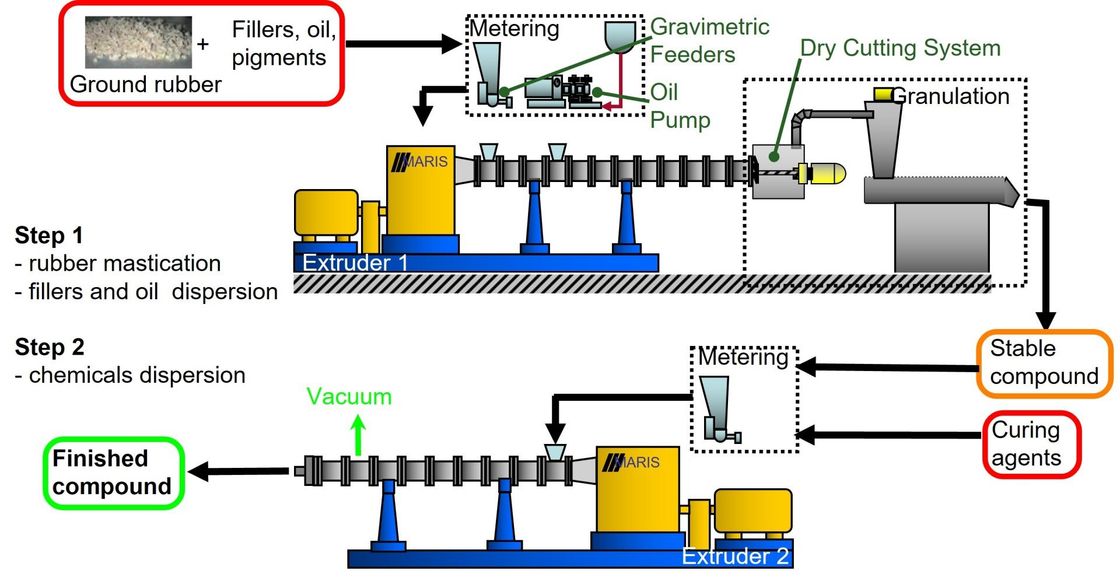

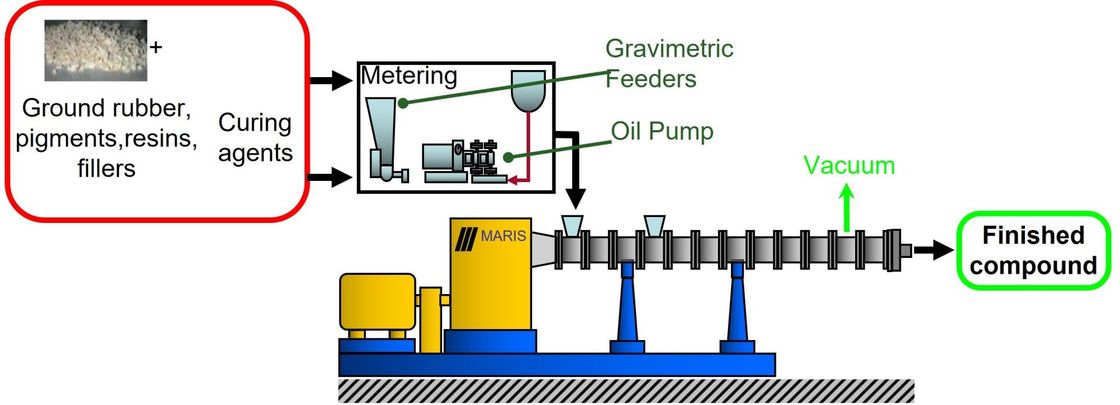

Proponiamo due tipologie di processi continui: